如何提高木材的利用率

木材是圆的,到了加工厂都要取圆为方,浪费十分严重。日本奈良林业试验场的科学家经过多年摸索试验,开发成功了一种将圆木变成木方的新技术,从而使木材的利用率提高了50%。

他们将原木放入特制的大型微波炉中预热蒸煮到100℃,使原木逐渐软化,再施加每平方厘米10公斤的高压,就可以将圆木压制成方木。用这种方法处理的木材,木质坚韧致密,不易开裂翘曲,而且强度还可以大大提高。据报道,材质一般的雪松经过这样处理以后,质量可以超过贵重的扁柏。

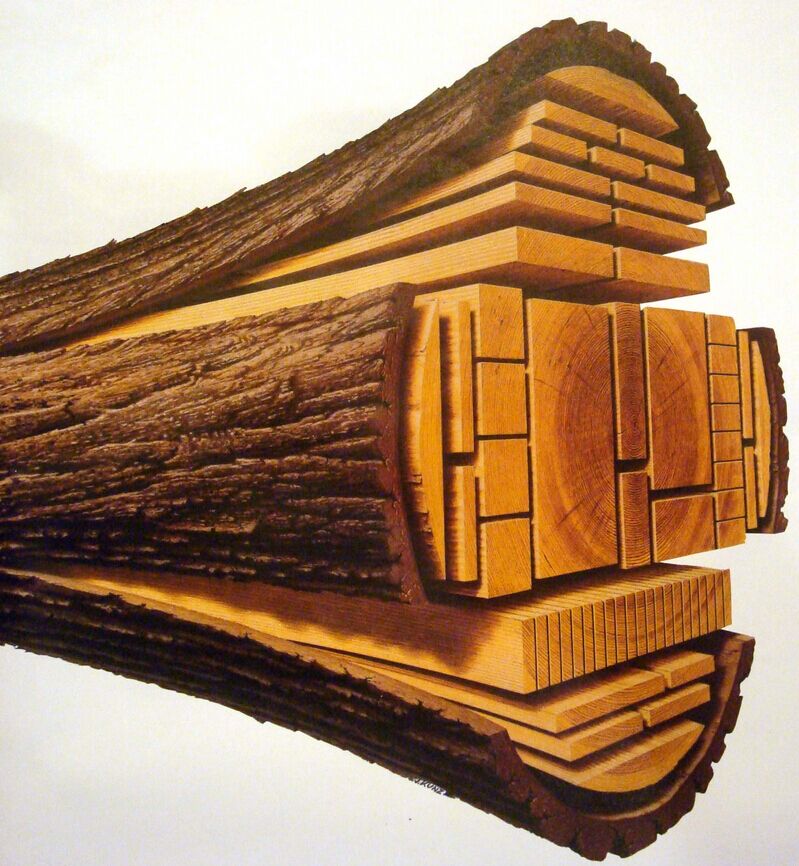

因为受气候、营养等因素影响,不同年份长成的木材其质量是不一样的,反映在年轮上,有宽有窄,有疏松有致密。过去,人们习惯用沿侧面切割木材的办法裁取木材。这样的切割线与木材的年轮圈相切,同一块木板的两面的对应点上是不同年轮的木材,因此容易因失水收缩率不同而起翘或扭曲,造成木材浪费。

为了克服由此而带来的弊端,科学家发明了一种新的取材方法,他们在辐射方向上切割木材,即从木材的中心向外切割,使切割线与年轮圈垂直。这样切割而成的木板不存在两个面上的对应点材质差异,仅有的材质不同是在宽度上。因此木板失水收缩之后,宽度略有变化,但决不会扭曲变形,从而大大提高了木材的利用率。

木材利用率总结报告

影响利用率的因素 外部因素:

1、 产品开发设计时,部件净厚与板材规格匹配性。如国内BAL05系列衣厨门横、门竖净

厚22,用25板材下料厚度达不到要求,用32板材下料造成浪费。

2、 产品开发设计时规格的标准化,同种材质、同系列或同类型的部件标准统一。

同样是门横、门数净后有20、25 同样是面框封边有40、38。

3、 板材的质量、等级影响。如:采购2级红橡板材,从中挑选出好板材生产1级产品。

乌克兰曲柳心材占板材比例较大,而心材普遍发黑、发黄不符合加工PCS产品质量要求。 内部因素:

1、 员工的生产技能。如截板技能、画线的技能、选板技能、拼板技能等各工序操作技能,

技能过低将导致生产浪费,比较终浪费利用率。

2、 生产下料工艺。如:应该打截的部件却在线上截板。

3、 设备的精密度。单片锯使用350元锯片加工中存在缝口不严,使用750的锯片没有类试

的问题。

4、 余料的合理利用。每道工序都会产生余料,如何合理的使用余料对利用率会产生很大的

影响。

5、 质量的控制。控制好质量标准可避免批量不良、批量返工,减少二次返工带来的浪费。

6、 机加分厂加工精度。