多层实木复合地板制造工艺流程?多层实木地板犬牙交错摆放的共同构造,使得它的稳定性非常好。不必太忧虑多层实木复合地板受潮变形,也是装置地暖的较好地板。下面中木商网陈昌文详细介绍多层实木复合地板制造工艺流程?

一、多层实木复合地板的定义

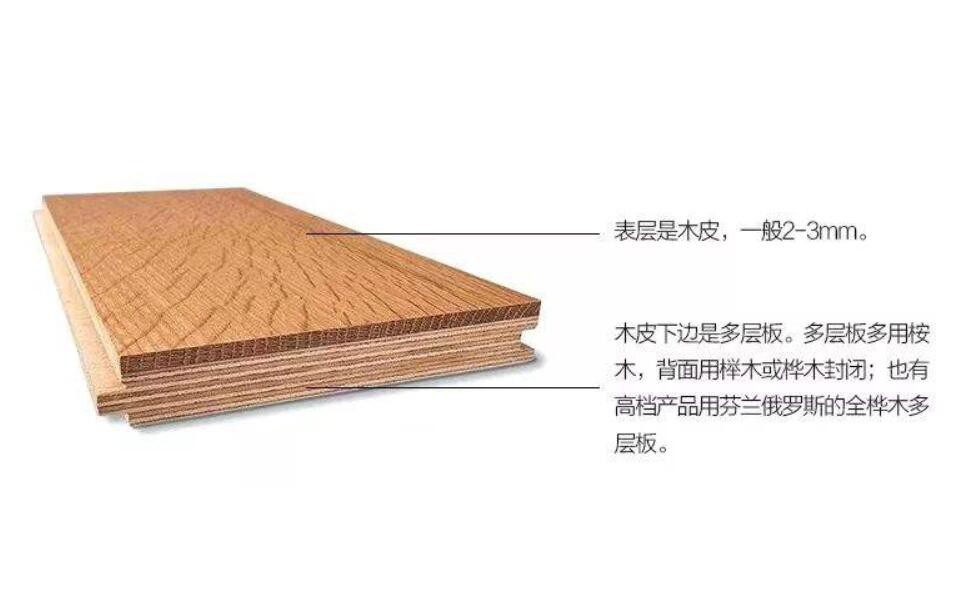

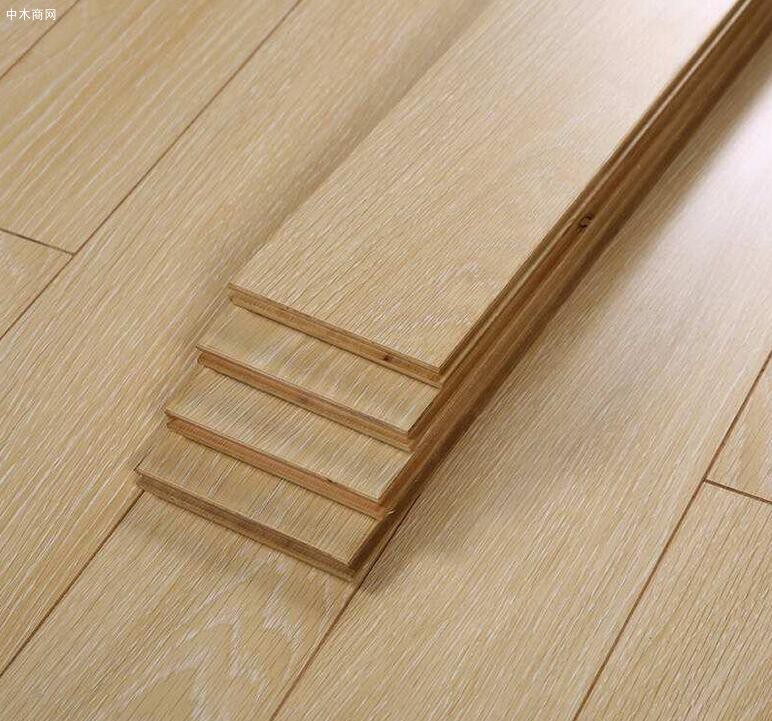

多层实木复合地板是以单板或实木拼板为面层、胶合板为基材制成的企口地板。以面层树种来确定多层实木复合地板树种名称。

二、多层实木复合地板的分类

1、按面层材料分:以实木拼板作为面层的多层实木复合地板、以单板作为面层的多层实木复合地板。

2、按表面有无涂饰分为:涂饰多层实木复合地板、未涂饰多层实木复合地板。

3、按表面涂饰类型分:漆饰多层实木复合地板、油饰多层实木复合地板。

4、按表面状态分:平面多层实木复合地板、仿古多层实木复合地板。

5、按扣型分:企口多层实木复合地板、锁扣多层实木复合地板。

三、多层实木复合地板的性能特点

1、主要性能优点有:

① 改变了木材单向同性的特性,使多层实木复合地板变成各向同性,因而稳定性相当好,不易变形。

② 继承了实木地板典雅自然.脚感舒适,保温性能好的特点 。

③ 从保护森林资源角度看,节约大量的名贵木材。

④ 多层实木复合地板价格相对低廉,性价比高,适合工薪阶层的消费水平。

2、多层实木复合地板的主要缺点为:

①干燥要求较高,不宜在湿度变化较大的地方使用,否则易发生胀、缩变形。

②多层实木复合地板胶层多,开胶几率相对比较大,甲醛释放量也比较高。

3、多层实木复合地板主要生产工序:

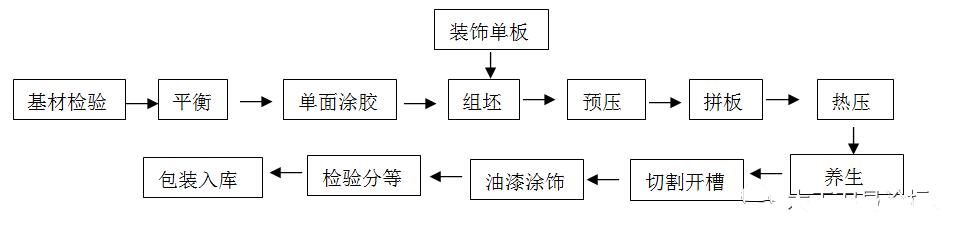

四、多层实木复合地板坯料生产工艺流程图3-1。

图 3-1 多层实木复合地板坯料生产工艺流程图

多层实木复合地板的生产工艺一般采用先基材板高温热压然后贴底板和面板(也有部分企业采用单贴表板的)的生产工艺。

采用大型定厚砂光机对地板基材的面、底进行定厚砂光,可确保板面的平整度和光洁度,从而提高产品的精度,为装饰面层珍贵树种木皮的压贴提供可靠保证。

地板基材在初步加工完成后,还要经过专人精心分选,去掉不合格的产品。经过高温高压,基材内部存在较大的内应力,需要静置平衡15天到20天左右释放这种内应力,使得基材平衡稳定。这个过程叫作养生。

多层实木复合地板多用于北方干燥的环境中,因此尺寸的稳定性至为关键。为了防止在干燥的采暖季节出现开裂等现象,大品牌实木复合地板表面的珍贵木种木皮全部由专业质检人员一片一片挑选,含水率控制极为严格。

将挑选好的木皮单片涂上环保胶贴在地板基材上,再进入先进的热压机里进行热压,即制成合格的多层实木复合地板板坯。

多层实木复合地板胶合的生产方式有热压方式和冷压方式。

多层实木复合地板胶合的热压方式和冷压方式的优缺点见表3-1。

表3-1 热压方式和冷压方式的优缺点

|

热压 |

优点 |

缺点 |

|

① 产能较大 |

① 面板容易滑动 |

|

|

② 占地面积小 |

② 成品弯曲比例高 |

|

|

③ 环境温度的变化对操作影响小. |

③ 容易产生予固化 |

|

|

④ 没有累积误差 |

④ 需锅炉配套,一次性投资大,生产有能耗 |

|

|

|

⑤ 高温易引起面板开裂 |

|

|

冷压 |

① 成品弯曲比例低 |

①占地面积大 |

|

②一次性投资小,生产时没有能耗,成本低. |

② 环境温度的变化对操作影响大. |

|

|

③ 压板污染后易清理 |

③ 有累积误差 |

|

|

④ 面板不易开裂 |

|

|

五、目前多层实木复合地板市场中常用的胶种

① 尿醛树脂胶:成本低, 操作方便 但一定要热压方式,含甲醛不环保,成品弯曲率高.胶膜硬伤刀。

② 双组份异氰酸酯白乳胶:不含甲醛环保, 操作方便 胶膜软不伤刀.但 成品弯曲率高。

③ 反应型热熔胶:生产效率高, 成品弯曲率低. 不含甲醛环保.但成本高,投资大。

④ 双组份液态聚氨脂:成品弯曲率低. 不含甲醛环保,成本高。

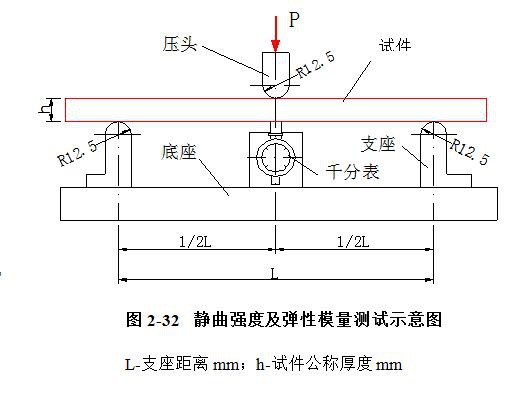

六、多层实木复合地板的质量检验

按照GB/T18103-2000《实木复合地板标准》,三层结构实木复合地板分为优等品、一等品和合格品三个档次。其主要质量指标要注重以下几项:

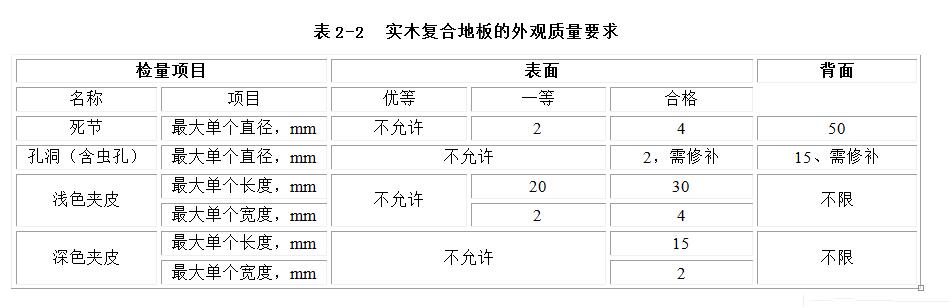

1、多层实木复合地板的外观质量要求

对三层结构实木复合地板要观察其表面:

(1)多层实木复合地板外观质量上不允许有叠层、鼓泡、分层、补条、补片、毛剌沟痕、漏漆。

(2)多层实木复合地板表面油漆涂刷光泽好、漆膜要丰满均匀。

(3)多层实木复合地板表面不应有腐朽、死节、节孔、虫孔、裂缝、夹皮等缺陷。

(4)多层实木复合地板周边榫、槽完整。

2、具体各等级外观质量要求见表2-2。

3、多层实木复合地板产品的规格尺寸Ⅱ 产品的规格尺寸和尺寸偏差

三层结构实木复合地板的幅面尺寸见表2-3。

表2-3 三层结构实木复合地板的幅面尺寸

|

长 度 /mm |

宽 度 /mm |

|

|

|

2100 |

180 |

189 |

205 |

|

2200 |

180 |

189 |

205 |

经供需双方协议可生产其他幅面尺寸的产品

三层结构实木复合地板的厚度为14mm,15mm。

4、多层实木复合地板加工精度

尺寸偏差反映三层结构实木复合地板的加工精度,该指标值直接影响三层结构实木复合地板的铺装效果,是多层实木复合地板产品质量的关键性指标。被检多层实木复合地板的尺寸偏差基本控制在表2-4所列的范围内。

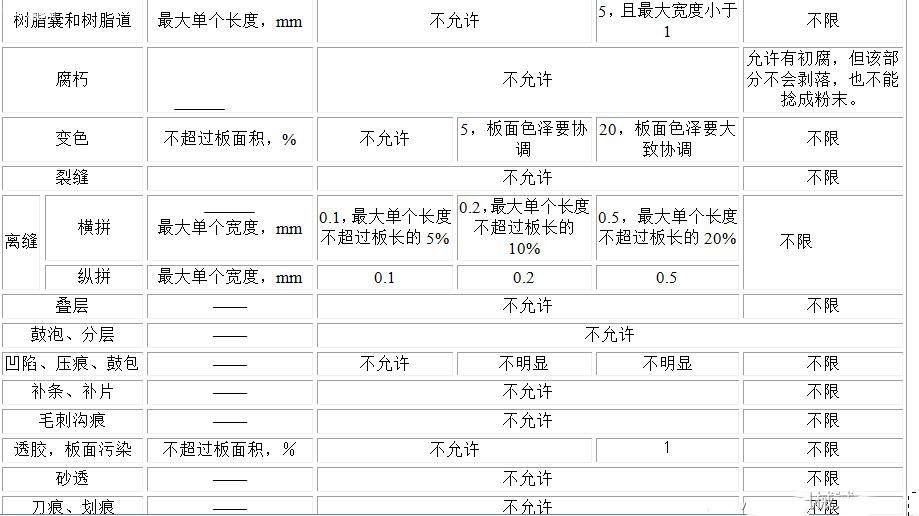

另外,还要仔细观察多层实木复合地板的拼接是否严密,而且两相邻板应无明显高低差、产品的榫、尺寸拼接是否严密、平整(见图2-31)。可以通过抽查多块多层实木复合地板,置于平整的玻璃台面或地面上模拟铺装,观其结合松紧程度,并摸其表面是否平整,再用眼睛看榫槽结合是否合缝,但要注意不能过于紧密,因为北方四季分明,如果过于紧密,在安装时湿度稍有增大,会给安装带来麻烦。三层结构实木复合地板要求表面拼装高度差平均值不超过0.10mm,拼装高度差最大值不超过0.15mm;成品多层实木复合地板间拼接离缝平均值不超过0.15 mm,成品多层实木复合地板间拼接离缝最大值不超过0.20mm。

表2-4 三层结构实木复合地板的尺寸偏差

|

项 目 |

|

|

厚度偏差 |

公称厚度tn与实际平均厚度ta之差绝对值≤0.50mm; 厚度最大值tmax与最小值tmin之差≤0.50mm |

|

面层净长偏差 |

公称长度ln≤1500mm时,ln与每个测量值lm之差绝对值≤1.00mm 公称长度ln≥1500mm时,ln与每个测量值lm之差绝对值≤2.00mm |

|

面层净宽偏差 |

公称宽度Wn与平均宽度Wa之差绝对值≤0.10mm 宽度最大值Wmax与最小值Wmin之差≤0.20mm |

|

直角度 |

qmax≤0.20mm |

|

边缘不直度 |

smax≤0.30mm/m |

|

翘曲度 |

宽度方向凸翘曲度fw ≤0.20%;宽度方向凹翘曲度fw ≤0.15% 长度方向凸翘曲度fl≤1.00%;长度方向凹翘曲度fl≤0.50% |

|

拼装离缝 |

拼装离缝平均值oa≤0.15mm; 拼装离缝最大值omax≤0.20mm |

|

拼装高度差 |

拼装高度差平均值ha≤0.10mm; 拼装高度差最大值hmax≤0.15mm |

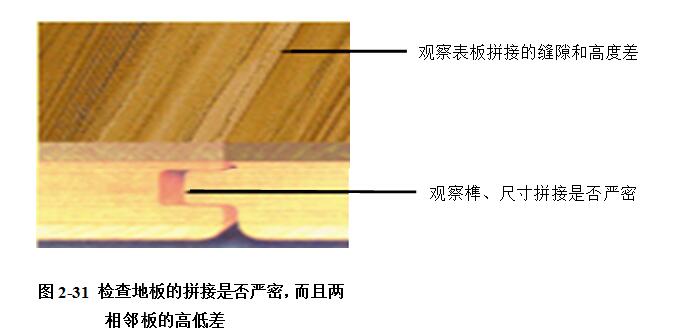

5、多层实木复合地板理化性能指标

理化性能指标是三层结构实木复合地板的关键指标,理化性能指标要检测甲醛释放量、浸渍剥离、静曲强度和弹性模量、含水率、漆膜附着力、表面耐磨性等指标。

其中较主要的是浸渍剥离和甲醛释放量,这是因为如果胶合强度不够,这类地板会出现分层(脱胶),但如果一味的增加胶的使用量,又有可能使甲醛等化学有害物质的释放量增加,所以比较好的工艺要达到的目标是,尽可能大的胶合强度,尽可能低的甲醛释放量。

(1)多层实木复合地板浸渍剥离

三层结构实木复合地板制造时都采用胶黏剂胶压而成,因此粘接质量直接影响地板的使用效果和寿命。

浸渍剥离是使试件经过浸渍、干燥,由于湿胀与干缩给胶层以应力,根据胶层是否发生剥离及剥离的程度判断其粘接性能。国家标准GB/T18103规定实木复合地板浸渍剥离试件需经如下处理:将试件放置在70℃±3℃的热水中浸渍2h,取出后置于60℃±3℃的干燥箱中干燥3h。浸渍试件时应将试件全部浸没在热水之中。

仔细观察试件胶层有无剥离和分层现象,用钢板尺分别测量试件每个胶层各边剥离部分的长度,若一边的剥离部分分为几段则应累积相加(3mm以下不计),精确至1mm.。注意在测量中,由木材缺陷如开裂、节子等引起的剥离部分不视为剥离。

三层结构实木复合地板的浸渍剥离指标值见表2-5。

表2-5 实木复合地板的理化性能指标

|

检验项目 |

单位 |

优等 |

一等 |

合格 |

|

浸渍剥离 |

— |

每一边的任一胶层开胶的累计长度不超过该胶层长度的1/3(3mm以下不计) |

|

|

|

静曲强度 |

MPa |

≥30 |

|

|

|

弹性模量 |

MPa |

≥4000 |

|

|

|

含水率 |

% |

5~14 |

|

|

|

漆膜附着力 |

— |

割痕及割痕交叉处允许有少量断续剥落 |

|

|

|

表面耐磨 |

g/100 r |

≤0.08,且漆膜未磨透 |

≤0.15,且漆膜未磨透 |

|

|

表面耐污染 |

— |

无污染痕迹 |

|

|

|

甲醛释放量 |

mg/100 g |

A类:≤9; B类:>9~40 |

|

|

(2)多层实木复合地板静曲强度和弹性模量

试件在(20±2)℃、相对湿度(65±5)%条件下放至质量恒定。测量试件的宽度和厚度,宽度在试件长边中心处测量,厚度在试件长边中心距边部10mm处,每边各测一点,采用两点算术平均值。调节两支座跨距为200 mm,试验时加荷辊轴线必须与试件长轴中心线垂直(图2-32),应均匀加载,从加荷开始在(60±30)s内使试件破坏,与此同时,测定试件中部(加荷辊正下方)挠度和相应的载荷值。记下最大载荷值,精确至10 N。

试件的静曲强度按式(2-1)计算,精确至0.1MPa。

式中:σb—试件的静曲强度,MPa;

Pmax—试件破坏时最大载荷,N

l—两支座间距离,mm;

b—试件宽度,mm;

h—试件厚度,mm。

试件的弹性模量按式(2-2)计算,精确至10MPa。

式中:Eb—试件的弹性模量,MPa;

l—两支座间距离,mm;

b—试件宽度,mm;

h—试件厚度,mm;

△f—在载荷—变形图中直线段内力的增加量,N;

△s—在力f2— f1区间时间变形量,mm。

(3)多层实木复合地板漆膜附着力

试样涂饰后至少存放10 d,并达到完全干燥后,方可试验。试样规格为250mm×200mm。在试样上取三个试验区域(尽量选择不同纹理部位),试验区域中心距试样边缘不小于40mm,两试验区域中心相距不小于65mm。

将刀片装入刀片夹紧器,使刀刃露出模板的距离为0.3±0.02mm。将刀片夹紧器中的刀刃沿着模板割槽在试验区域的漆膜表面切割出两组互成直角的格状割痕,每组割痕都包括十一条长为35mm,间距为2mm的平行割痕。所有切口应穿透到基材表面。割痕方向与木纹方向近似为45°。

用漆刷轻轻弹去漆膜浮屑,将氧化锌橡皮膏用手指按压黏贴在试验区域上,顺对角线方向猛揭一次。在观察灯下,用4倍放大镜从各个方向仔细检查试验区域漆膜损伤情况。

三层结构实木复合地板对漆膜附着力的要求见表2-5。

(4)多层实木复合地板表面耐磨性能

用脱脂纱布将试件表面擦净并称重,精确到1 mg,将试件装饰面向上安装在磨耗试验机上,并将研磨轮安装在支架上,在每个接触面受力为4.9±0.2N 条件下磨耗100转,取下试件,除去表面附灰称量,精确至1 mg。磨耗值按式(2-3)计算:

F = G-G1 (2-3)

式中:F—磨耗值,g/100r;

G—试件磨前质量,g;

G1—试件磨后质量,g。

三层结构实木复合地板对表面耐磨性能的要求见表2-5。

(5)多层实木复合地板表面耐污染

试件长100mm±2mm,宽为100mm±2mm。用脱脂棉花将试件表面擦净,在试件表面分别滴上2滴或涂上少许(面积约300 mm2)检测用物(咖啡、色酒、食用醋、食用酱油、红墨水、口红、指甲油、印油、黑色鞋油、5%的碳酸钠水溶液),并用表面皿盖住,在室温下放置24 h后用清水或乙醇、丙酮溶剂擦洗表面,并用脱脂棉花擦干。在自然光下,距试件表面约40mm处,从各个角度观察试件表面情况。表面耐污染用表面有无如污染或腐蚀痕迹来表示。

三层结构实木复合地板对表面耐污染的要求见表2-5。

(6)多层实木复合地板甲醛释放量

三层结构实木复合地板经涂胶黏剂热压而成,胶黏剂一般都采用脲醛树脂胶黏剂,因此势必存在一定量的甲醛,其甲醛释放量的大小是一个十分重要的指标。若释放到空气中甲醛量过大,将对人体有害。我国已规定对公共场空气中甲醛浓度不得超过0.12mg/m³,如在铺设过程中,已经嗅到很刺鼻的甲醛味,则空气中甲醛浓度已经超标。

国家标准GB/T18103-2000《实木复合地板》按照甲醛释放量,把三层结构实木复合地板分为A类和B类(见表2-5);国家对此已有强制性标准,即GB18580-2001《室内装饰装修材料人造板及其制品甲醛释放限量》。该标准规定实木复合地板必须达到E1级的要求(甲醛释放量为≤1.5mg/L)并在产品标志上明示。

生产过程中,高档次的环保实木复合地板,必须使用低甲醛含量的胶黏剂,才能保证产品的环保指标。

|

产 品 名 称 |

试验方法 |

限量值 |

使用范围 |

限量标志b |

|

中密度纤维板、高密度纤维板、刨花板、定向刨花板 |

穿孔萃取法 |

≤9mg/100g |

可直接用于室内 |

E1 |

|

≤30mg/100g |

必须饰面处理后可允许用于室内 |

E2 |

|

|

|

胶合板、装饰单板贴面胶板、细木工板等 |

干燥器法 |

≤1.5mg/L |

可直接用于室内 |

E1 |

|

≤5.0mg/L |

必须饰面处理后可允许用于室内 |

E2 |

|

|

|

饰面人造板(包括浸渍纸层压木质地板、实木复合地板、竹地板、浸渍胶膜纸饰面人造板等) |

气候箱法a |

≤0.12mg/m3 |

可直接用于室内 |

E1 |

|

干燥器法 |

≤1.5mg/L |

|

|

|

|

a 仲裁时采用气候箱法。 b E1为可直接用于室内的人造板,E2为必须饰面处理后允许用于室内的人造板。 |

|

|

|

|

(7)多层实木复合地板含水率

含水率通常达到5~14%为合格(地区不同,执行的含水率标准不同)。

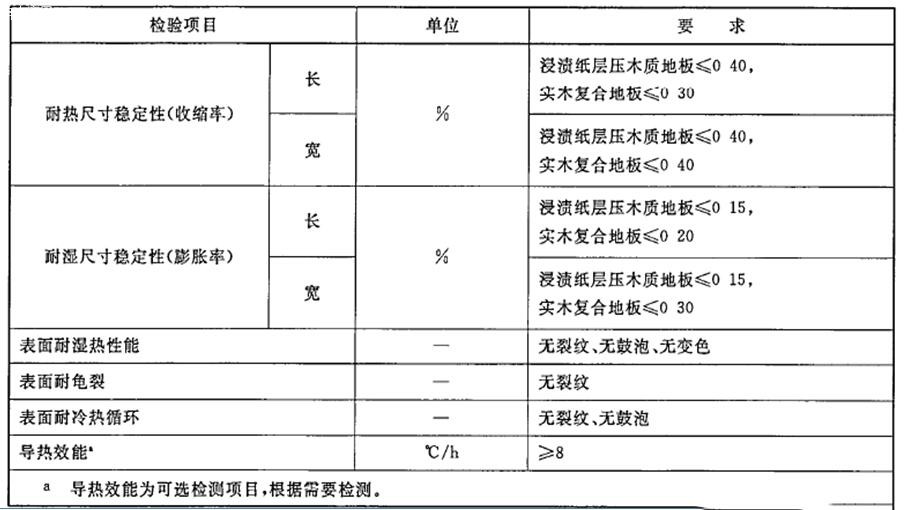

7、地热用地板要具备的条件

①耐热稳定性能要好(耐热尺寸稳定性)

地热用地板要求更强的稳定性,在高于常温的条件下不易变形;

冬季地热供暖条件下,用户房间空气的相对湿度多数都在20~40%,在供暖后期地板达到平衡后的含水率为4~6%。夏季地板的平均含水率在12~13%。如果保证夏季最潮的季节地板条之间未有缝隙(含水率在12~13%的状态),到冬季的地暖极限环境(含水率4%状态),地板的含水率最多要下降8%左右。如果我们不选择稳定性好的地板,就一定会出现较大缝隙。所以,通常人民都是选择变形小的复合类地板作为地热地板。

②热传导性能好

从各种装饰材料导热系数的不同导致的热效率差异来看,热效率越高,运行费用越低。地面材料导热系数由大到小的顺序排列为:天然石材>瓷砖>实木复合地板>强化木地板>实木地板>化纤地毯>纯毛地毯。要达到同等采暖效果,导热系数越小,运行费用越高。

要利于热交换和传导,垫层材料不宜过厚;尺寸宜薄不宜厚,宜宽不宜窄,以利于抗变形、热传导的要求。

③要有更强的防潮功能(耐湿尺寸稳定性能好)

含水率要偏低,这样受热后就不容易变形;不惧怕潮湿环境。一般来说,耐湿尺寸稳定性越好(膨胀率越小),地板的防潮性能越好。

表 地热采暖地板性能要求

④环保性能要好:

要在较高温度下具有更好的环保特性。由于实木复合地板是胶合而成,其使用的胶粘剂是否符合环保要求是地热地板的生命线,产品游离甲醛的释放量,一定要符合国家环保标准,该标准是强制性标准(GB18580-2001),未达国标的木地板产品不允许出厂。

表1 甲醛释放量要求

|

检验项目 |

单位 |

要求 |

|

甲醛释放量 |

mg/L |

E0≤0.5 |

|

E1≤1.5 |

|

|

以上就是中木商网陈昌文关于多层实木复合地板制造工艺流程的介绍,希望能够帮助您!

延伸阅读:实木多层地板有什么优缺点及选购技巧?