砂光在木材加工生产中具有至关重要的作用,它不仅用来对人造板和实木部件进行定厚加工,还可对单板和漆膜进行外表精细砂光。砂光机从实木到人造板,从使用原则到故障排除,关于砂光机这篇就够了!

砂光机的种类

砂光机是木材加工企业和家具企业都广泛选用的一种加工设备,是利用磨料消除木材表面误差的机床,在木材加工行业中有着不可替代的作用。目前市场上砂光机种类繁多,但总体来说,砂光主要分为辊式、盘式、带式3种砂光类型。

辊式砂光机

滚筒式木工砂光机采用缠绕砂布(纸)的辊筒砂光木料,有单滚式和多滚式两种。运动时与工件的接触面为圆弧,其加工后的表面为波浪状,加工质量较差,多用在大幅面直线板件的边部曲线或环状部件的砂光。

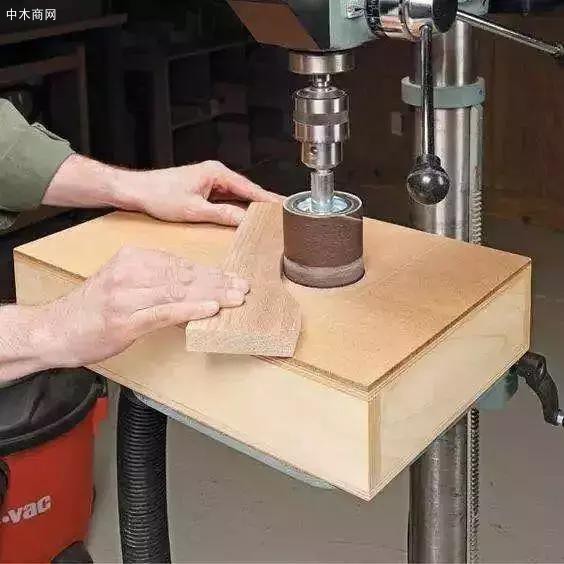

盘式砂光机

盘式木工砂光机利用紧贴在旋转圆盘端面上的砂纸(布)砂光工件,有立式和卧式、单盘和双盘之分。砂盘在旋转时,其中心速度几乎为0,只能使用砂盘的边缘部分进行磨削,主要用于磨削工件上边棱、端头、转角等部位。

带式砂光机

砂带磨削是高速运动的“微刃切削刀具”,将磨粒的微量切削作用叠加。基于砂带磨削的特殊性,砂带磨削属于弹性磨削,具有磨削、研磨和抛光等多重作用,这也正是砂带磨削比砂轮磨削质量较高的原因所在,而且磨削温度较低。

带式木工砂光机具有效率高、能保证加工精度、砂带更换简单等优点,适用于大块人造板、家具用板和装饰板或油漆前后板材的砂光,是运用最广的砂光机种类。

砂光在实木门窗生产中的应用

砂光是约占木门生产时间 1/3 的关键作业环节,木门在素门、各道底漆与面漆(一般至少2道底漆以上)之间均需进行砂光处理,且砂光质量的好坏将直接影响木门的表面质量及效果。

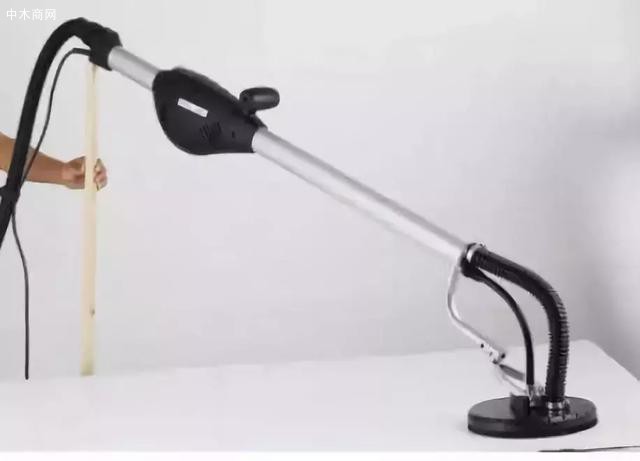

实木门表面砂光现多采用异形砂光机或者手动砂光完成,不仅容易产生漏砂、过砂等现象,而且砂光效率低,粉尘污染大,砂光质量不易控制,是制约木门制造实现机械化、清洁化生产的主要瓶颈。

中国林业科学研究院木材工业研究所的研究员正在研制一种具有防过砂跟踪控制系统、刷辊恒接触压力工作、砂带局部柔化处理的木门表面异形砂光机,一旦成功应用于生产,将大大提高实木门窗的生产效率和产品质量。

砂光在刨花板生产中的应用

对刨花板进行砂光处理的目的就是砂掉毛板的预固化层,使板面达到最高的表层强度,同时也起到素板定厚的作用,并通过精砂使板面更加光滑,以便作为加工饰面板和家具的基材。

在正常工艺条件下,毛板允许存在一定厚度偏差,所以,砂光前要求操作工必须对有代表性的毛板抽样测量,然后确定好砂光的工艺参数(砂光余量、进料速度等),这样才能保证一流的砂光质量。

素板的质量对刨花板砂光工艺有很大影响,需要对源头素板质量进行把控。

超厚板进入砂光机,一是受全线电气保护系统的控制,会造成砂光机突然停机;二是由于砂光余量大,砂光机超负荷运转,会造成接触辊和电机的损坏。

砂光工艺配置

刨花板砂光工艺常规配置通常有以下几种方案:

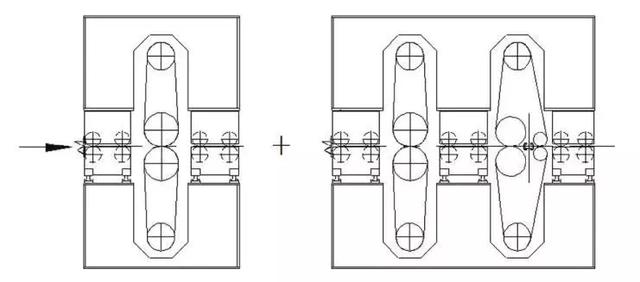

年产8万立方米以下的多层热压机生产线

多层热压机压制通常预固化层偏厚,板厚偏差大,以辊砂为主。

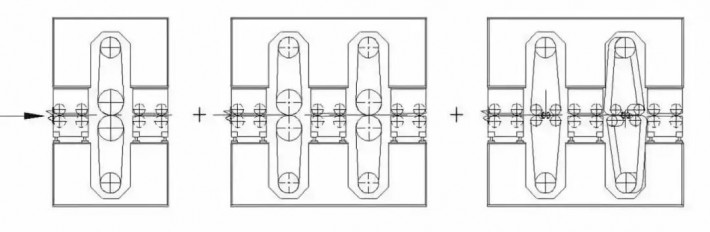

▲2+4砂光线工艺配置

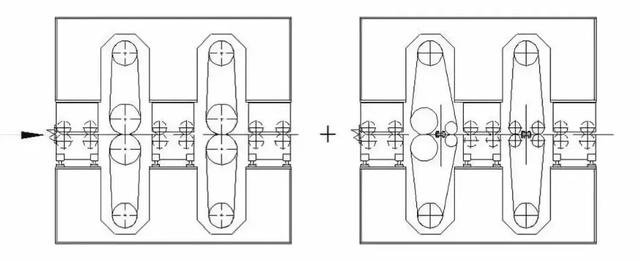

年产8万~12万立方米生产线

若热压机精良、热压工艺较好,厚度偏差小,则适当增加磨垫抛光以提高砂光素板表面质量,建议采用4+4砂光线工艺配置。

▲4+4砂光线工艺配置

年产高于12万立方米生产线

产量提高,送进速度加大,建议增加砂架配置,砂削量分配给辊砂以提高进板速度。

▲2+4+4砂光线工艺配置

以上是几种刨花板砂光工艺常规配置方案,刨花板生产企业需要根据自身毛板的具体实际情况和砂光素板的表面质量要求进行相应的工艺配置。

目前砂光机基本都采用模块化组合设计,可满足砂光工艺的多样化需求。

砂光在集成材生产中的应用

集成材在涂饰前需要进行砂光处理,以达到保证板材的尺寸要求、提高表面粗糙度及砂掉板面污染的目的。

经过砂光,可以得到均匀精细的表面质量,提高板材表面的化学活性,有利于板面的饰面加工或胶贴,为板面的饰面加工做好准备。

加工缺陷:表面不平

集成材经砂光产生表面不平有以下两个原因:

1、相邻木条或相邻指接条间含水率不均。

2、集成材砂光不良使其表面产生纵向波纹、横向波纹和蛇形波纹。

a. 压磨器有划痕或局部破损、有杂物或毛毡太软、皱折,或有粉尘或石墨堆积在砂光轴上都可能导致纵向波纹。

b. 横向波纹是由于砂带接头有一定宽度的无砂区,而在砂削过程中对材面产生周期作用,从而导致板面出现横向波纹。

c. 砂带质量差、表面有缺砂;砂带局部表面被硬物划伤或被粉尘堵塞,失去砂削作用;吸尘不良、砂光粉尘被卷人砂带表面;砂带保存不当,表面被油污染,这些都会造成集成材表面产生蛇形波纹。

如何保管砂带?

砂带是砂光机主要切削工具,它的质量好坏直接影响板面的砂光质量。因此,在生产中要特别注意砂带的保管。

其保管的条件和方法如下:

(1)贮存砂带的温度为18~22℃,相对湿度为50%~60%。

(2)未拆封的砂带应放置在木板条钉的木架上。

(3)严禁砂带直接放在水泥地或石板上,并避免直接受日晒和靠近热源。

(4)备用或换下来的砂带应悬吊在支架上。

(5)雨天、湿气多的时候,在机械上装带或张紧时,需对机械进行4~5min空运行,充分跑合后再使用。

砂削操作

砂削操作应该注意些什么呢?

(1)集成材砂光之前,启动砂光机的吸尘系统,并保证气压在0.6MPa以上。

(2)砂光操作时,集成材应处于传送带平行位置,严禁集成材后端抬起或落下。

(3)集成材幅面尺寸较大,建议在砂光机前要设置滚筒支架,以利于砂削加工。

(4)进料时,不仅要连续不断进给,而且要尽可能均匀,因为停顿或过慢进给,可造成表面波纹。

(5)操作时,集成材要轻拿轻放,防止碰坏集成材边部。

(6)经常观察安培计指针,不得超过规定值。

(7)每次砂光余量不得超过0.5mm。

砂光机的使用

运用磨削量分配原则精细调整砂光机,才能使砂光机正常运行,砂削出合格的板坯。

由于人造板生产厂规模不断扩大,目前砂光线大多采用多道磨削的组合形式,那就必须正确分配各道砂光的磨削量。

磨削量分配的前提

正确分配磨削量,首先应确定下列前提:

①磨削总量;

②砂光机砂光道数;

③砂带粒度分配,特别是最后一道砂带粒度。

磨削量分配原则

①充分利用粗、精、细砂带特点,适量分配磨削量,一般精磨、细磨的磨削量可以预先确定下来,粗砂视实际情况而定;

②精砂量、细砂量不能太小,必须能去除上一道砂痕。

③在达到最佳磨削表面的同时使电能、砂带消耗最少。

磨削量分配

磨削量分配一般采用倒推法。先确定最后一道磨削量,再确定倒数第二道磨削量,最后确定第一道磨削量。

磨削量分配的操作

采用逐道操作的方法,首先根据分配的磨削量,确定每道砂光完成以后的板厚尺寸。

根据确定的板厚尺寸,先砂第一道,后几道砂带去掉。第一道砂光板厚尺寸满足要求后,套上第二道砂带进行磨削,达到第二道板厚尺寸。以此类推,直到最后一道尺寸符合要求。

磨削量分配不当引发的问题

①粗砂磨削量太小,会增加精砂、细砂的负担,使精、细砂带消耗量增加,同时不能充分利用粗砂功能,送进速度有所下降,影响生产效率。

②前道磨削量太多或后道磨削量太少,都会引起密集恒向波纹(实际是前道横向波纹未消除,后道又同时产生,两道横向波纹重叠),表面光洁度降低。

按上述方法调整完毕后,以后一般不需要做大的调整,即使在变换板坯的规格时也不需要做大的调整,但应对偏心轮、磨垫位置作记录,避免有人误操作而造成需要重新调整。

砂光机常见故障分析与排除

砂光机在运行过程中,经常会出现故障,大多数故障可及时排除,但如果处理不当,可能会影响生产,增加成本。

1、砂带跑偏

正常的砂带摆动应该是摆幅为15~20mm,摆频为15~20次/min,摆速适中且摆进摆出速度一致。如果处在非正常状态,时间一长,可能出现跑偏现象,尤其是摆进摆出不一致。

砂带跑偏可能是光电管失灵、摆动气阀或摆动缸损坏引起。

吸尘不佳,粉尘浓度高会影响光电管正常工作,也可能引起砂带跑偏。

2、砂带起皱

一般引起砂带起皱有三种可能。

a、砂辊与张紧辊在垂直平面投影中平行,需在中心支承缸处加垫校正。

b、砂带受潮发软引发起皱,可采用烘干晒干等办法使之复原。

c、砂光机长时间不使用,砂辊表面生锈粗糙,砂带摆动困难引发起皱,此时应对辊筒除锈或用较细砂纸打磨。

3、砂带断裂

砂带断裂主要由于砂带跑偏,或砂带磨钝没有及时更换,或砂削负荷过大,或砂削过程中遇硬物,或砂带本身质量问题引起。

应尽量避免砂带断裂,当操作台的砂锟电流发生异常时,应观察砂带是否已磨锟,如果是,应及时更换。

4、进板跑偏、打滑、反弹

在砂光机的调整中要求把上输送辊反压弹簧调整到三分之二(剩三分之一),上输送辊和下输送辊间隔应比通过的板坯厚度少1.5mm或1mm,否则会引起板坯跑偏或打滑,严重时引起反弹,这可能会伤及人身安全。

5、换带后砂削板尺寸变化

砂光机的悬臂在锁紧块松开或锁紧时,位置波动较大,正常应在0.5mm以内。

如果波动太大,当锁紧块锁紧悬臂时,锁紧力的大小差异会使悬臂的重复精度发生变化,引起砂光板尺寸波动,直接影响砂光机砂削精度。

当发生悬臂误差太大时(超过0.5mm),应拧开锁紧块固定螺栓适当调整;同时在更换砂带时,锁紧块锁紧力度应一致。

6、上砂架发生倾斜

上机架上升或下降有时会发生倾斜,原因有三:

a、由于上机架前后端重量差异大;

b、前后油缸的内摩擦力不同;

c、由于四角油缸的二位二通阀发生故障。

当产生倾斜时必须马上纠正。

前两个原因可以调节液压系统中单向节流阀;

第三个原因应检查二位二通阀是否通电,阀芯是否卡死。

7、张摆辊张紧速度过快

通常张摆辊在张紧和松开砂带时,上升或下降的速度平稳适中,不会对砂带产生冲击,但有时候会产生上升或下降速度过快,这样对砂带不利。

产生的原因是中间支撑缸漏油,缸中已无油或少油,支撑缸就不能起到缓冲作用,应找出支撑缸漏油原因,同时加满液压油。

8、主轴承座振动异常

砂轴、导向辊和张摆轴承称主轴承。正常情况下主轴承座振动很小,有经验的操作员一摸就能判断是否正常。

当发生轴承座振动异常时,一般有两种原因:

a、轴承损坏,只要更换轴承即可;

b、接触辊发生磨损、失圆,原有动平衡破坏,造成振动异常,这种情况必须拆下砂辊进行维修。

9、刹车失灵

发生刹车失灵,一般原因有四:

a、刹车阀失灵;

b、控制刹车阀的光电管发生故障。

在砂光机悬臂侧面有三对光电管,中间一对控制砂带摆动,两边两对控制刹车,一对暗动,一对亮动,在砂带启动时,应检查光电管是否动作。

c、气路系统压力未调好或系统压力不足;

d、刹车片磨损。

10、上机架升降后砂光板尺寸波动

当变更厚度规格时,须升起上机架,但有时会发现,当机架下降到位进行砂光时,砂光板尺寸发生厚度偏差,需重新调整,严重影响生产效率。

产生原因有三种:

a、机架发生变形,这是最难判断的,也是最难处理的,但通常这种情况较少;

b、厚度调整螺栓处在未锁紧状态,升降机架时,产生旋转,引起尺寸波动;

c、在厚度规上下有异物。

在砂光机运行过程中,可能会交叉产生以上多种问题,这就需要操作人员不断摸索,逐一解决,这样才能更安全有效地使用砂光机。