1. 安全性动力传动装置及锯片完全暴露,不安全因素多,极易发生工伤事故。动力传动装置及锯片、导向片等采用全封闭设计,操作极为安全。

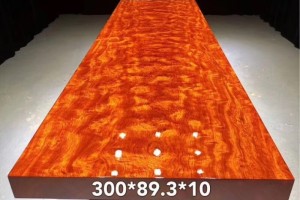

2. 出材率圆木——毛板——光面板耗材率25% 耗材率15%经两道工序加工,总出材率为75-80%圆木——光面板耗材率25%只经一道工序加工,出材率为80-88%。

3. 耗电量加工每方 圆木耗电20~30度加工每 圆木耗电10~13度。

4. 工效A、二位师傅每小时纵剖圆木0.65 ,每位师傅按1800元/月市场计算,每 加工成本约30元B、压刨机刨光22 毛板工资约为15元C、完成两道工序应支付工资45元A、二位师傅每小时能纵剖3 圆木,每 圆木锯板工资约6.5元B、无需压刨工序,产品直接成为光面板C、完成同左工效,只支付工资6.5元。工效是传统工艺的4~6倍

5.环保:传统机器A、木屑上飘,尘土飞扬,环境差;B、冷却水在锯台周围漫流;C、噪音无封闭,分贝大而刺耳。方木多片锯A、木屑往机座排屑池有充沉积,解决了现场尘土飞扬的问题;B、冷却水能被木屑吸收,不排出;C、经机体封闭,减小噪音分贝值。

6.操作与维修:传统机器A、需高薪聘请专业师傅操作,人才难求,薪酬成本很高;B、带锯因结构松散,锯片易损,影响机锯质量的因素多,维修频繁;C、操作与维修劳动强度均较大。方木多片锯A、普工只需经二个班的岗前培训就能熟练操作,薪酬成本可大大降低;B、结构设计科学合理,实现电控智能化操作,锯片耐磨,影响机锯质量的因素少,维修次数极少;C、操作与维修劳动强度均较小。

7.圆木利用率直径8公分、长度1米以下的圆木,难以操作,一般不机锯成板料,小圆木难以利用圆木直径最小可达5公分、最短长度可达50公分,且耗电量随圆木口径的大小自然增减,圆木利用率高。

8.厂房利用率每台带锯或圆盘锯的占地面积最小约为20每台机组(含操作位)的占地面积最大约为109投资回收期每台带锯(含配套设施)约3万元,加工1200 圆木方可回收投资每台圆木多片锯约4万元,加工900 圆木即可回收投资

9.发展性局限于小规模的木制品、木材加工作坊,企业难以做强、做大生产周期短、交货时间快、出产规模大,木材加工企业很快就能做强。